Como a presença de ar no fluido pode interferir no seu sistema de vedação

O mau funcionamento de uma vedação pode desencadear diversos problemas técnicos nos equipamentos. Esteja atento e saiba identificar essas falhas!

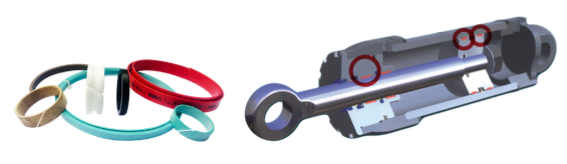

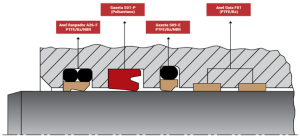

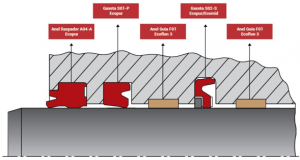

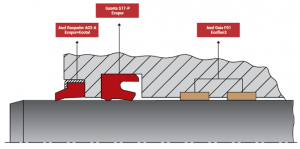

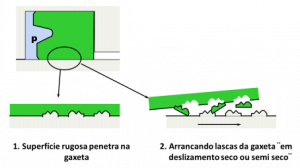

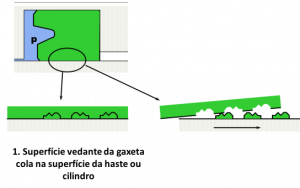

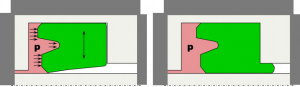

O ar não dissolvido no fluído é um exemplo; o que ocorre é que ele é comprimido quando há um aumento da pressão e as bolhas de ar expandem-se nos espaços livres e sob a gaxeta. A liberação de bolhas de ar com alta energia destrói a gaxeta como também partes metálicas do cilindro hidráulico pelo efeito denominado Cavitação.

Uma grande quantidade de bolhas de ar não dissolvidas racha a gaxeta. Este tipo de dano ocorre principalmente em gaxetas compostas de borracha e em alguns compostos de PTFE.

Nós podemos te auxiliar a identificar as possíveis falhas nas vedações e te fornecer soluções efetivas com rapidez. Entre em contato, envie sua amostra e iremos ajudá-lo.